2. Leiterplatte und Lagenaufbau - Zusammenfassung

Autor: Rainer Thüringer und Michael Schwitzer

Dies ist eine Zusammenfassung des 2. Kapitels des FED-Leitfadens zum High-Speed-Baugruppen-Design. FED-Mitglieder können über die Kapitelübersicht auf den vollständigen Inhalt des Leitfadens zugreifen.

Die wichtigsten Kriterien für den konstruktiven Aufbau einer High-Speed-Leiterplatte:

- Signallagen mit kontrollierter Impedanz

Signalleitungen müssen dicht über Referenzlagen (Potentiallagen) verlaufen. Dadurch wird die charakteristische Impedanz festgelegt und konstant gehalten und der Signal-Rückstromweg dicht zur Signalleitung sichergestellt. Dies ist auch für die Abstrahlung von großer Bedeutung - Stromversorgung für Impuls- und Gleichströme

Für die Impulsstromversorgung müssen die Potentiallagen so dicht wie möglich übereinander liegen. Dies bewirkt eine hohe Potentiallagen-Kapazität bei gleichzeitig minimaler Induktivität, gleichbedeutend mit einer minimierten Stromversorgungs-Impedanz: Spannungsabfälle durch Impulsströme in der Potentiallagenebene werden so minimiert. Die Kupferdicken müssen ausreichend sein, um auch die benötigten Gleichströme verlustarm zu übertragen (s.a. Kap.6.2.) - Zusätzliche Potential-/Referenzlagen (zur Abschirmung, für geringeren Crosstalk)

Durch passende Positionierung können Referenz-/Potentiallagen als Schirmlagen wirken und dadurch sowohl die Störfestigkeit gegenüber externen EM-Felder erhöhen wie auch die Abstrahlung verringern, also die Elektromagnetische Verträglichkeit verbessern. Das Übersprechen (Crosstalk) wird durch die Nähe von Potential- und Signallagen verringert.

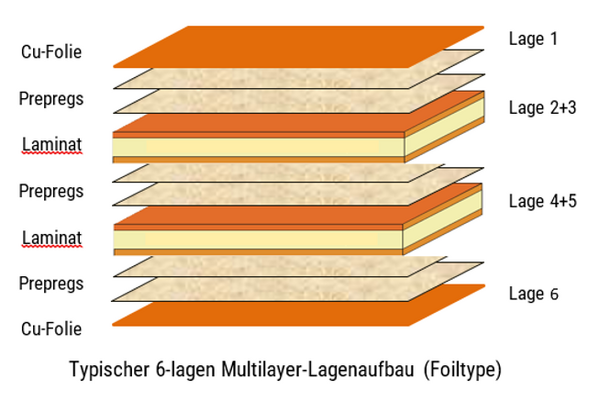

Uns stehen 3 Leiterplatten-Komponenten zur Verfügung, die zu passenden Lagenaufbauten (Stapel) mit vorgegebenen Materialdicken und berechneten Abständen der Cu-Lagen zusammengefügt werden müssen:

1. Laminate mit 2 Cu-Folien als sog. Kaschierung, deren Kupferdicke (9/18/35/70/105µm) vorgewählt werden kann. Beide Seiten müssen/sollten gleich dick sein, um gleichzeitig im Ätzprozess bearbeitet werden zu können. Unterschiedliche Kupferstärken sind zu vermeiden, da diese einerseits zu Verwerfungen führen können und in jedem Fall teurer zu fertigen sind. Die Laminate gibt es nur in vorgegebenen Dicken.

2. Prepregs (noch nicht ausgehärtetes dielektrisches Material, i.A. Glasgewebe mit Epoxidharz), die zwischen den Laminaten und den einzelnen Cu-Folien liegen. Im Pressvorgang verkleben die Prepregs und härten durch Wärme und Druck aus: sie wirken als Kleber und Isolation zwischen den benachbarten Cu-Ebenen. Die finalen Abstände zwischen den Cu-Lagen ergeben sich auch aus den Layoutstrukturen: Beim Verpressen unter Vakuum fließt das Harz in die ausgeätzten Strukturen und ggf. innere Bohrungen (Buried Vias) oder bei Kupfer-Inlays für die Wärmeabfuhr und bei Embedded Components auch in die Aussparungen. Laminate bestehen aus bereits vorverpressten, ausgehärteten Prepregs.

3. Kupferfolien für die Außenlagen in genormten Stärken (s.o.). Diese Kupferflächen werden erst nach dem Bohren und Verkupfern der Bohrungen strukturiert, damit für den galvanischen Prozess eine leitfähige Verbindung zu allen Bohrungen besteht. Die Cu-Folien haben eine raue Unterseite (sog. Treatment) die zum Prepreg zeigt, um eine gute Haftung sicherzustellen. Diese Rauigkeit muss für High-Speed-Signale mit hohen Frequenzen wegen des Skineffekts möglichst gering und gleichmäßig sein (z.B. sog. Very Low Profile (VLP-)Treatment).

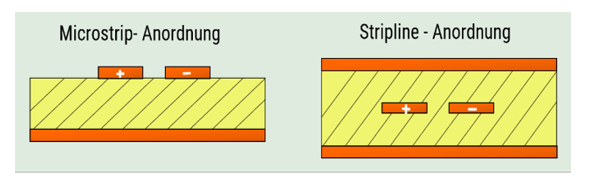

Die Impedanz der Signallagen bestimmen die Lagenabstände bei geplanter Leiterbahnbreite

Die Impedanz einer Signallage wird i. w. durch die Breite der Signalleiterbahnen und den Abstand der Leiterbahnen zur Potentiallage (Referenzlage für die Signalrückströme) erzeugt. Bei den Außenlagen ist es der Abstand zur Potentiallage darunter (Microstrip), bei Signalinnenlagen (Stripline) sind die beiden Abstände zu den 2 Potentiallagen, darüber und darunter maßgeblich. Zusätzlich beeinflussen auch die Dielektrizitätszahl er und die Leiterbahndicke t die Impedanz. Für Differentielle Leiterpaare (Abb.) spielt darüber hinaus noch der Abstand der beiden Leitungen untereinander eine Rolle. Dadurch ergeben sich die erforderlichen Abstände der Kupferlagen untereinander. Nach Festlegung der gewünschten oder vorgegeben Signallagen-Impedanz, können für im Layout geplante Leiterbahnbreiten w die Lagenabstände h mit Hilfe von Formeln bzw. Diagrammen oder, genauer, mit Programmen berechnet werden.

Die Lagenplanung

Ausgangspunkt ist die (Vor-)Platzierung der Bauteile und das (BGA-)Bauteil mit dem engsten Pitch. Das Fanout ist entscheidend für die erforderliche Via-Technologie (konventionell/Microvia/VIP) in Verbindung mit der Aufbau-Technologie (Standard/HDI/SBU). Die notwendigen Spannungsversorgungen (-> Kap. 6.1). sowie die Impedanz-Anforderungen an die Signallagen bestimmen das Verhältnis und die Anordnung der PWR- und Signallagen zueinander und definieren damit die erforderliche Lagenzahl und den Lagenaufbau.

Mit entscheidend ist die Komplexität und Anzahl der zu routenden Verbindungen und ob Impedanz kontrollierte Signale bei Lagenwechsel Ihre Bezugslage (z.B. die GND-Lage) beibehalten oder wechseln, was für Multi-GHz-Signale ggf. zusätzliche Rückstrom-Vias erforderlich macht.

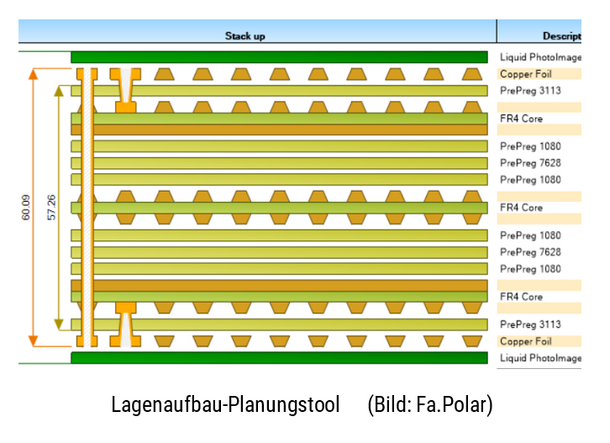

Anhand der Beispiele für 6-lagen und 8-Lagen Multilayer Lagenaufbauten werden die Vor- und Nachteile hinsichtlich Impulsstromversorgung (extrem dicht übereinander liegende Potentiallagen typ. 50…100µm) sowie der Signalintegrität für die Impedanz kontrollierten Signale bei Lagenwechsel besprochen. Hierbei muss besonders auf einen ununterbrochenen Signal-Rückstromweg direkt unter der Signalleitung und bei den Vias geachtet werden. (Mehr dazu siehe Kap.3.)

Zu empfehlen ist die Nutzung von Lagenaufbau-Planungstools in Verbindung mit Impedanzberechnung. In High-Speed-Layouttools ist i.d.R. ein solches Lagen-Planungstool integriert. Diese gibt es auch separat sowohl als sehr leistungsfähige, kommerzielle Programme unter Berücksichtigung der realen Fertigungstoleranzen (Leiterbahn-Unterätzung) und Materialverlusten mit Signaldämpfung als auch als Freeware im Internet für Vorplanungen und erste Abschätzungen der Einflüsse verschiedener Leiterbahnbreiten und Lagenabstände (s.a. Anhang).