Bericht zur Veranstaltung der Regionalgruppe Düsseldorf am 14. Mai bei Kostal in Dortmund

40 Teilnehmer konnten die Regionalgruppenleiter Hanno Platz und Jürgen von den Driesch auf der Sitzung der Regionalgruppe Düsseldorf begrüßen.

Nach der Präsentation der aktuellen Themen aus dem FED stand die Wahl der Regionalgruppenleiter an, die unter der Leitung von FED-Vorstand Michael Matthes stattfand. Die bisherigen Leiter Hanno Platz (GED Gesellschaft für Elektronik und Design mbH) und Jürgen Von den Driesch (MPT-Beratung) stellten sich zur Wiederwahl. Neu kandidierte Kostas Mouselimis von der Firma Kostal. Die RG-Mitglieder wählten alle drei Kandidaten einstimmig zur neuen Regionalgruppenleitung.

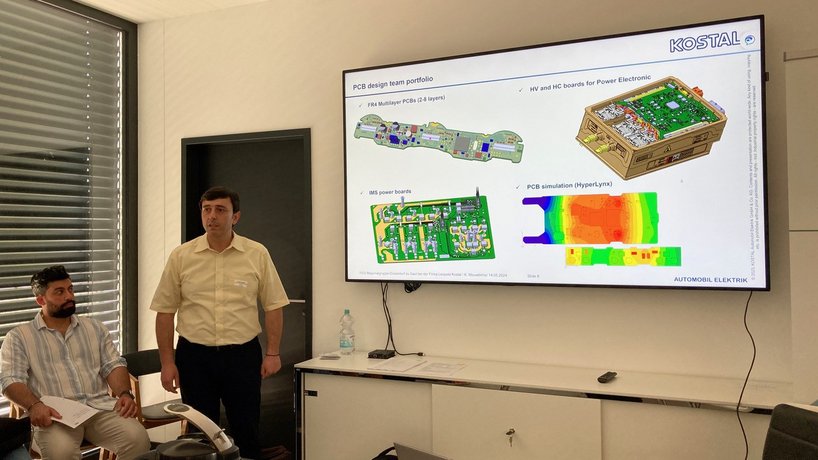

Kostas Mouselimis stellte anschließend die gastgebende Firma Leopold Kostal aus Dortmund vor. Kostal Automobil Elektrik ist ein familiengeführtes Unternehmen, das 112 Jahre alt ist und erzielt mit den weltweit 19.900 Beschäftigten einem Umsatz von 3,6 Milliarden € p.A. Der Automobilzulieferer Kostal entwickelt und produziert Elektronikkomponenten für den gesamten Fahrzeugbereich. Ein Schwerpunkt sind DC/DC, Converter oder Onboard Charger. Mit aktuell über 1 Million gelieferten Einheiten ist Kostal Marktführer in diesem Bereich.

Dr. Michael Martinek hielt den ersten Fachvortrag zum Thema Luft-und Kriechstreckensimulation im 3-D Bauraum. Er ist Inhaber der Firma E –Laborate aus Erlangen. Das Unternehmen ist aus einer Ausgründung der Friedrich Alexander Universität Erlangen/Nürnberg entstanden. Dr. Martinek startete seinen Vortrag mit der Erklärung der Grundbegriffe zur Luft- und Kriechstreckenbemessung. Die 3-dimensionale Prüfung von Kriechstrecken ist auch auf planaren Leiterlatten bereits ein Thema, wenn z.B. Abstände von der Ober- zur Unterseite oder an Schlitzen zu prüfen sind. Komplexer wird es, wenn Bauteile wie Stecker, Trafos, Kondensatoren oder andere große Bauteile überprüft werden müssen. Bei Kunststoffen ist dann auch der jeweilige CTI-Wert (Comperative Tracking Index) also die Maßzahl für die Widerstandsfähigkeit eines Materials zur Kriechstrombildung zu berücksichtigen.

Die Komplexität steigt weiter, wenn mehrere Baugruppen gegeneinander und gegen das Gehäuse geprüft werden müssen. Die Abstandswerte vergrößern sich, weil Faktoren wie die jeweiligen Effektivspannung, der Verschmutzungsrad und die Einsatzhöhe berücksichtigt werden müssen. Es gibt verschiedene Normen mit unterschiedlichen Parametern, die zu berücksichtigen sind. Die wichtigsten dürften die VDE109, VDE110, DIN EN 60604, DIN EN 50124, IEC 62497, UL 508 und IEC 60112 sein.

Dr. Martinek demonstrierte mit dem Simulationstool für die Luft- und Kriechstreckenprüfung AutoCrear von E-laborate sehr interessante Beispiele, wie die Software Abstandsunterschreitungen feststellen kann, die auf konventionellem Weg nicht oder nur sehr schwer zu finden sind. Ein besonders interessanter Aspekt wurde in der Runde diskutiert, einem Phänomen von sogenannten „Sprüngen“, die bis dato noch in keiner Norm Berücksichtigung finden. Im Fall von Verschmutzungen, die sich in den Ecken bilden können, ist die Strecke reduziert, was in einem schlechten Fall zu Spannungsüberschlägen führen kann. Die Simulations-Software AutoCreare berücksichtigt diese bei der Berechnung. In der Vorführung wurde die Simulation für ein komplexes Batterieladegerät von Elektrofahrzeugen demonstriert. Das Programm erzeugt einen Bericht mit einer Auflistung und grafischen Darstellung von Regelverletzungen.

Der zweite Fachvortrag kam von der Firma Lackwerke Peters, Herrn Sven Kramer. Die Firma Peters aus Kempen ist ein Familienunternehmen, das seit über 50 Jahren Schutz- und Isolierlacke für die Elektronik herstellt und diese international vertreibt. Herr Kramer erklärte die Eigenschaften und die Herstellung des neuen Lötstopplackes, der per Tintenstahldruck aufgebracht wird. Grund für den Einsatz des neuen Verfahrens ist die zunehmende Miniaturisierung mit kleineren Pitchmaßen der SMD-Bauteile. Bei BGA Pitchmaßen unter 0,3mm werden Lackstegbreiten kleiner 50 µm benötigt, die mit herkömmlichen Auftragsverfahren an ihre Grenzen stoßen. Herr Kramer erklärte die Zusammensetzung und die Herstellung des neuen Lackmaterials. Für das Inkjet-Verfahren wird eine hohe tintenartige Viskosität des Lackes benötigt, die direkt nach dem auftragen des Tropfens auf die Fläche mit UV Licht vorgehärtet wird. Der Auftrag erfolgt mit einer Vielzahl paralleler Düsen, wodurch ein schneller Druckdurchsatz erreicht wird. Die 1 µm dünne Schicht wird dann mehrfach übereinander gedruckt, wodurch auch dreidimensionale Lackschichten erzeugt werden können. Mit dem neuen Verfahren lassen sich auch bei Dickkupferstrukturen die Kanten der Leiterbahnen sicher abdecken. Es wurden interessante Ansätze zur Einsparung von Lack vorgestellt, in dem nicht die komplette Fläche, sondern nur die Leiter abgedeckt werden oder noch einfacher, wo nur Barrieren gedruckt werden, die einen Kurzschluss beim Löten verhindern können.

Aktuell gibt es drei Hersteller, die Drucksysteme für den Auftrag von Lötstopplacken oder leitenden Schichten anbieten. Die Firma Peters kooperiert mit dem Leiterplattenhersteller Würth, die Leiterplatten mit entsprechendem Verfahren anbieten. In Amerika ist diese Technik schon deutlich weiter etabliert, sodass dort über die Hälfte der PCB-Hersteller den digitalen Druck von Lötstopplack bereits einsetzen.

Sören Husarek von der Fa. Kostal hielt den dritten Vortrag zum Thema „Anwendung der Luft- und Kriechstreckenanalyse in der Praxis“. Die Integration einer komplexen Simulations-Software in eine verteilte Infrastruktur, die wie bei Kostal international aufgestellt ist, erfordert bei der Einführung die Berücksichtigung einer Reihe von Aspekten. Grundlage für die Simulation sind die 3D-Mechanikmodelle von Bauteilen, die entsprechend mit den elektrischen Parametern versehen werden müssen. Das erfordert die Schulung der Mitarbeiter und eine enge Abstimmung zwischen Mechanik Konstruktion und den Elektronik-Entwicklern. Regeln für den Prozess Flow der Simulation müssen aufgestellt werden. Eine iterative Prüfung von Mechanik, Bauteilen, Baugruppen und Gerät hat sich bei Kostal als sinnvoll erwiesen, um jeweils frühzeitig Fehler zu beheben. Eine besondere Idee hatte man bei Kostal zur Vorprüfung von ESD, der elektrostatischen Entladung. Mit der Funktion der Luftstreckenprüfung wird gemäß der Test Spezifikation zum Beispiel für 15 KV Entladungsspannung der Abstand vom Metallgehäuse zu den Elektronikteilen geprüft. Damit wird eine Reduzierung der Redesignschleifen erreicht, was Kosten und Zeit im Entwicklungsprozess eingespart hat.

Eine interessante Erkenntnis aus den nachfolgenden Diskussionen war, dass in den Elektro-Fahrzeugen nicht nur Spannungen bis 1.000 Volt berücksichtigt werden müssen, sondern auch die Einsatzhöhe über Meeresspiegel, nicht nur bis 3.000 Metern, sondern bis 5.000 m ausgelegt werden muß, was die Kriechstrecke um den Abstandsfaktor von 1,5 größer macht. Der Grund dafür: Eine Reihe von Städten in Südamerika und China liegen über 3.000 m Meeresspiegel , wie der „Abra del Anticona“ in Peru, mit einer Höhe von 4.818 Metern, die ich selber schon gefahren bin und dort fahren natürlich die gleichen Serienfahrzeuge wie hier.

Zum Ende der interessanten Veranstaltung war klar: Das Thema Luft- und Kriechstrecken im 3D-Bauram ist nicht trivial und Simulationstools sind sehr wichtige Helfer. Auf der Normseite gibt es Klärungsbedarf, auch für die Zulässigkeit von gedruckten Isolationsteegen für höhere Spannungen. Der FED wird die Themen in den Arbeitskreisen weiter behandeln.

Hanno Platz

Leiter Regionalgruppe Düsseldorf

Die Vorträge in der FED-Wissensdatenbank (nur für Mitglieder):

- Vortrag e-laborate: Luft- und Kriechstrecken im 3D-Bauraum

- Vortrag Kostal: 3D-Creepage-Analyse

- Vortrag Lackwerke Peters: Die neuen Lötstopplacke